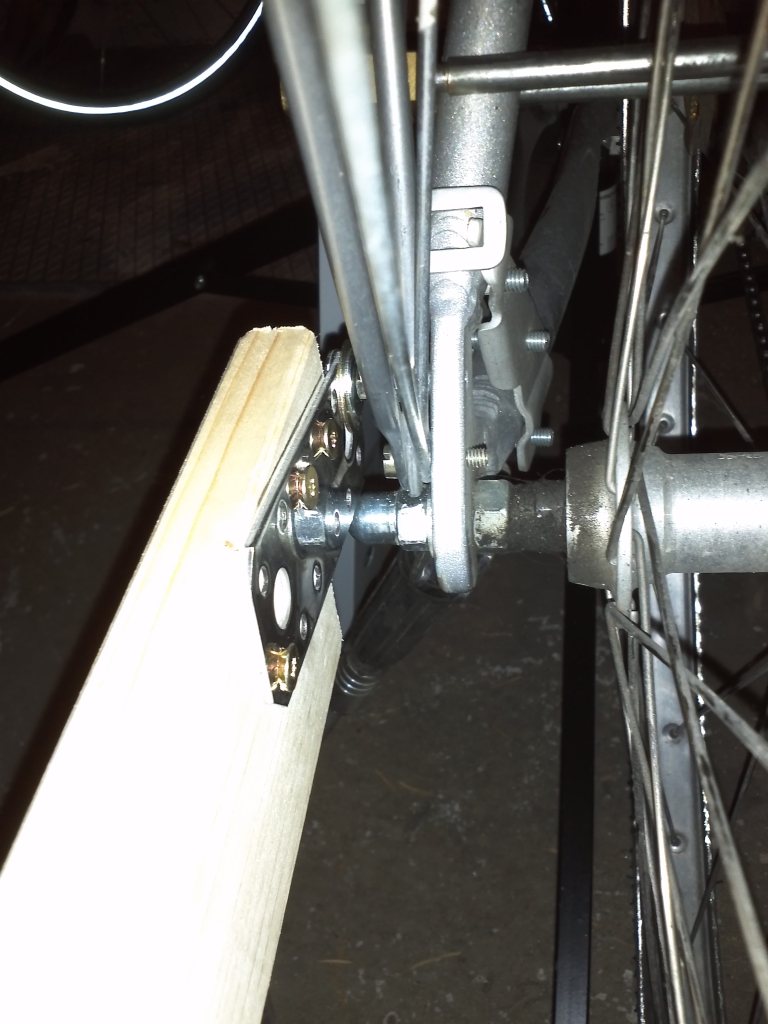

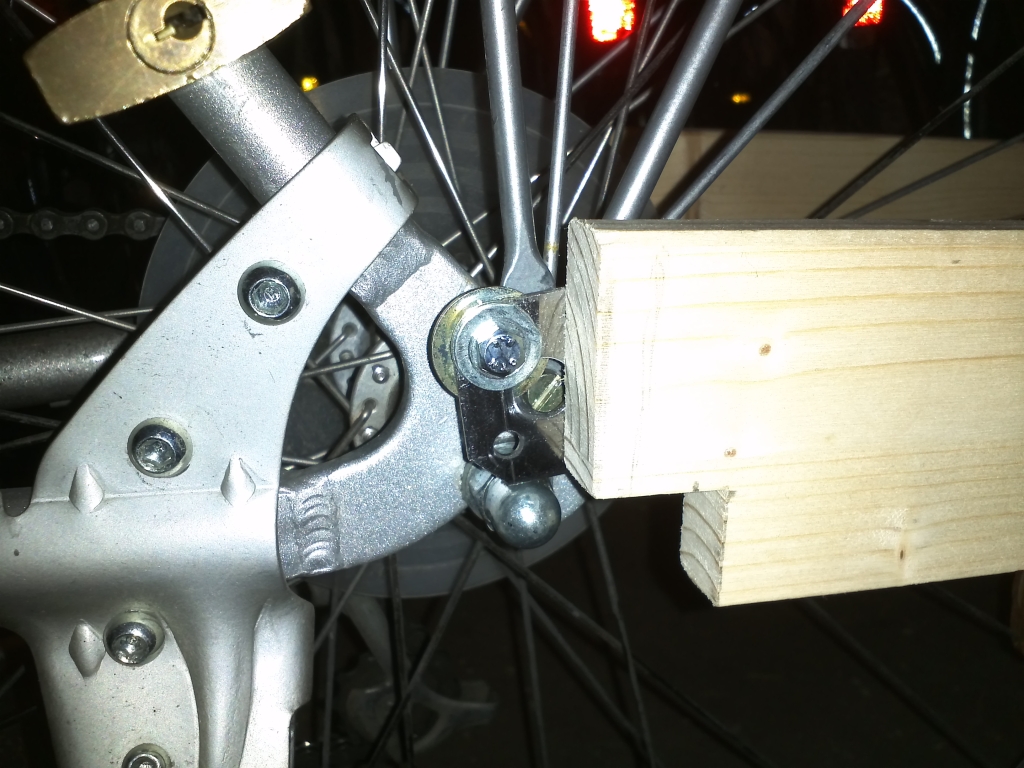

Es kam wie es kommen musste: Genau die beim letzten Eintrag beschreibene Schwachstelle wurde schwach. Ab einer Last von 35 kg bildeten sich große Spalte beim Übergang vom Fahrrad- auf den Anhängerrahmen. Um Schäden zu vermeiden habe ich abgebrochen und zugunsten der Einfachheit wegen den Fahrradrahmen entsorgt. Anstelle dessen kommt nun ein Holzrahmen zum Einsatz, der nach dieser Erfahrung an dem bestehenden Rahmen in einer biegesteifen Ecke anschließt. Die größte Sorge war nun jedoch die Befestigung der Radachse. Fichtenholz leibt unter Last deutlich aus, das Loch vergrößert sich also. Ich musste demnach einen Weg finden, ohne Einsatz von viel Metall einen guten Übergang zu schaffen. Die Lösung: Metallbleche. Durch diese kann ich eine große Punktlast auf eine kleine Stelle des Blechs aufbringen, die sich dann großflächig auf viele Schrauben in den Holzrahmen verteilt. Das Blech hat in der Mitte ein 9 mm großes Loch, in dem die Radachse (nicht der Schnellspanner) aufliegt. Der Schnellspanner liegt außen an dem Blech an und drückt die Teile, wie beim Fahrrad auch, zusammen.

Die Rahmenteile selbst bestehen aus 60 x 18 mm Latten, sind miteinander verleimt und mit zwei M6x50-Schrauben pro Ecke gesichert. Da das Rad inmitten des Rahmens liegt (es könnte ja auch seitlich am Rahmen befestigt sein), werden zwei der „Dreiecke“ benötigt. Soll der Anhänger geradeaus fahren, müssen diese beiden identisch sein, da das Rad ansonsten nicht mehr in der Spur liegt und womöglich auch noch kippt. Ich habe beim Zusammenbau eine der beiden Seiten komplett montiert und die andere unverleimt und mit Schraubzwingen provisorisch gebaut. So konnte ich mit installiertem Rad dieses genau ausrichten, um dann die restlichen Rahmenteile miteinander zu verleimen. Anschließend habe ich die Ecken mit den besagten M6x50 verschraubt.

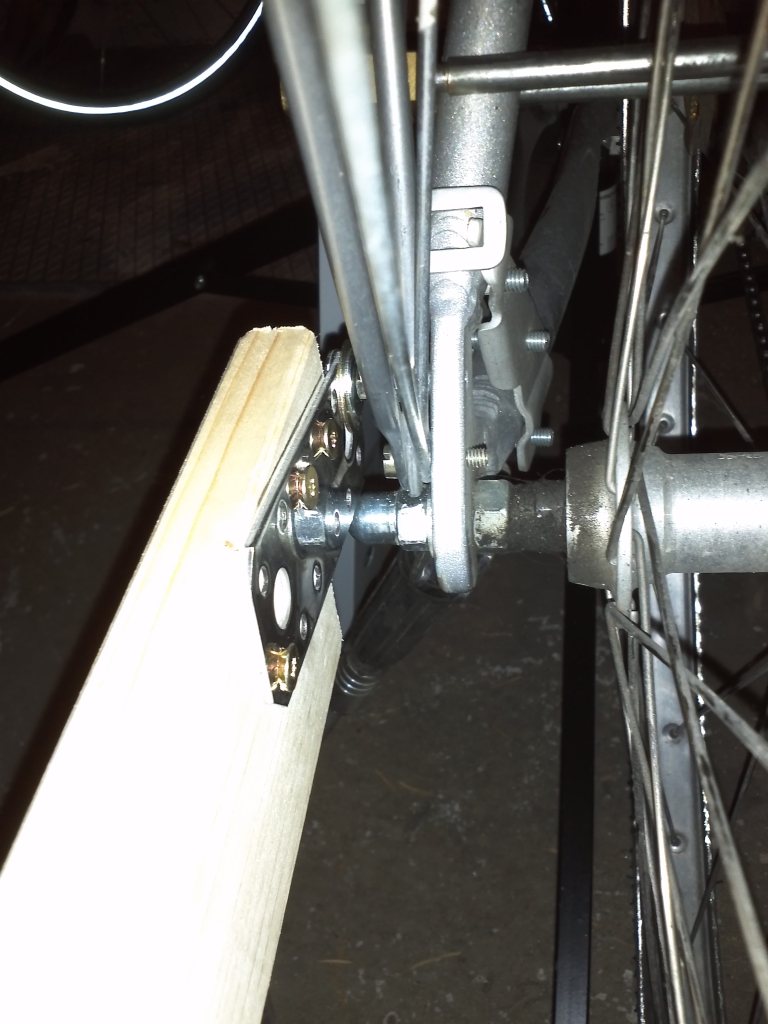

Erster Einbau des Rads.

Parallel dazu habe ich auch mit dem Bau der Spanten begonnen, die ein Verrutschen der Last verhindern sollen. Auf diese kommt dann der Umlauf, ein Rahmen aus 36×17 mm kleinen Kanthölzern, der verleimt und verschraubt ist. Dieser sichert die einzelnen Spanten, die aus dem gleichen Holz gefertigt sind, und versteift den Rahmen zusätzlich. Dadurch treten auch hohe Lasten auf, die der Grund für die Verschraubung sind.

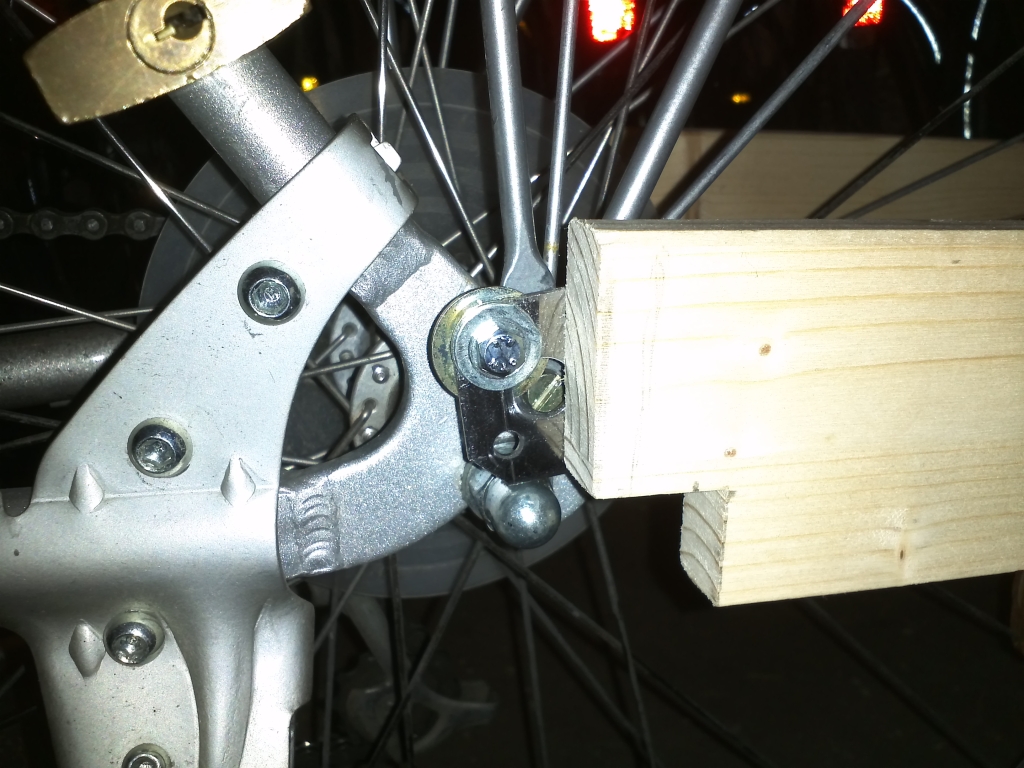

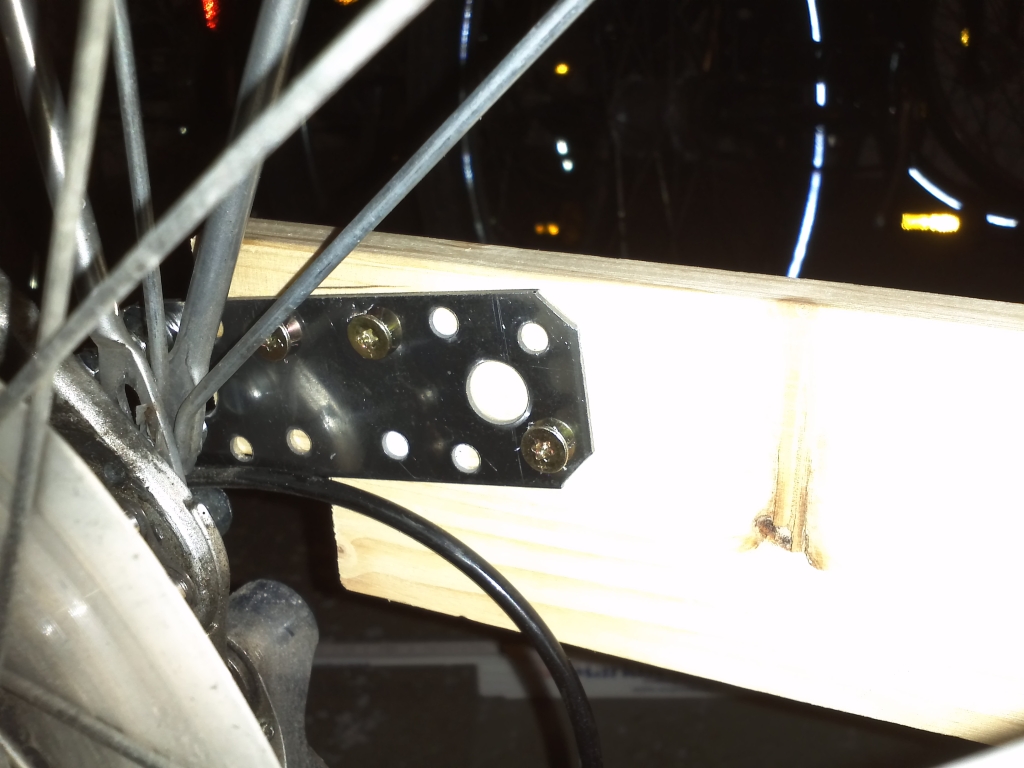

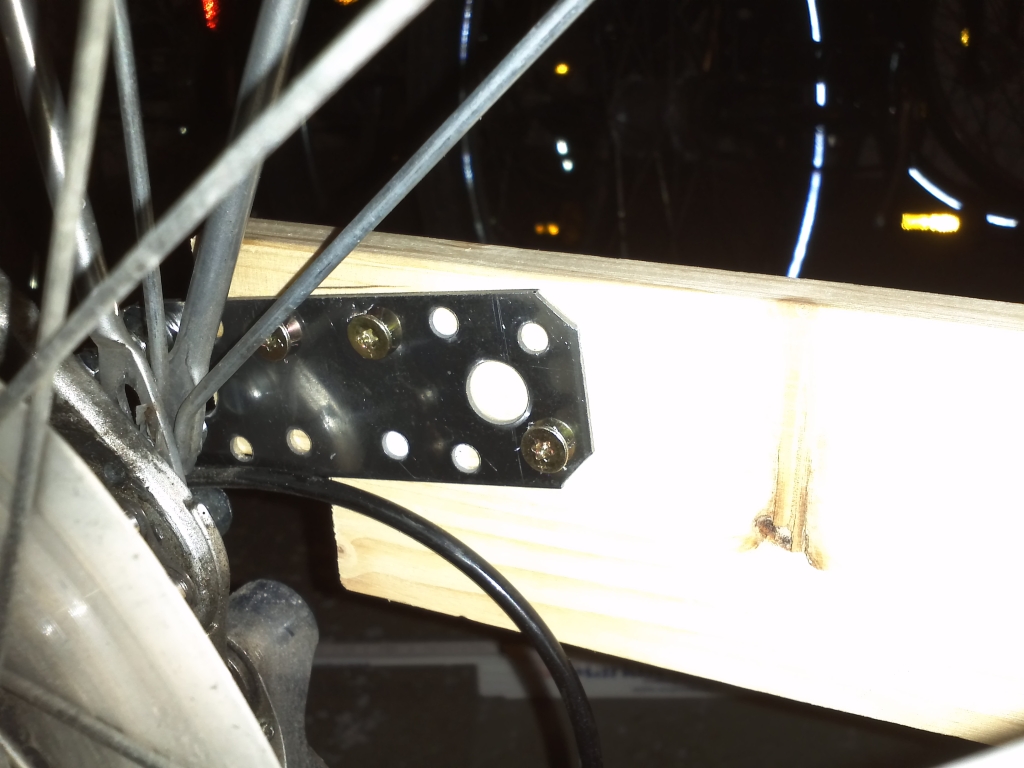

Des Weiteren habe ich mich an die Aufhängung ans Fahrrad gemacht. Wie beim Anhängerrad kommen die gleichen Bleche zum Einsatz. Allerdings wird der Anhänger nicht mit der Hinterradachse sondern mit den Gewindelöchern für den Gepäckträger via M5x30-Schrauben und selbstsichernden Muttern als Abstandshalter verbunden. Diese Lösung halte ich nicht für ideal und betrachte sie daher eher als Übergangsvariante, bis ich etwas Besseres gefunden habe. Es muss eine Lösung sein, bei der ich nicht das halbe Fahrrad umbauen muss, um den Anhänger befestigen zu können.

Die Latten (65 x 18 mm), an denen sich die Bleche befinden, sind mit großen und leider recht schweren Metallwinkeln an dem Gelenk verschraubt. Eine weitere Latte quer zur Fahrtrichtung sichert die Latten gegen seitliche Bewegungen.

Aufhängung – Ansicht von hinten.

Aufhängung – Ansicht von der Außenseite.

Aufhängung – Ansicht von der Innenseite.

Gelenk.

Der Anhänger ist nun so weit, dass eine erste Probefahrt stattfinden kann. Allerdings spielt das Wetter nicht mit (die Fahrt werde ich filmen) und nach Feierabend ist es bereits dunkel. Ich habe also noch Zeit, den Umlauf zu bauen und neue Belastungstests durchzuführen. Einen richtigen Schwachpunkt sehe ich derzeit nicht. Bedenken wegen der Aufhängung ans Zugrad habe ich ja bereits schon geäußert.

Übersicht aktueller Stand.

Erfreuliches habe ich jetzt schon zu berichten: Der Rohbau, so wie auf dem Foto gezeigt, wiegt inkl. Rad nur 8,4 kg! Das ist erheblich weniger als vor dem Bau angenommen. Gewichtsreduzierende Maßnahmen wie z.B. viele kleine Löcher ähnlich wie beim Flugzeugflügel zu bohren, ergeben rechnerisch kaum eine Verbesserung, da ich bestensfalls 200 bis 300 Gramm einsparen könnte, dafür aber etwa 15 % der Traglast einbüßen müsste. Daher werde ich eher die Augen nach Alu-Felgen und einen dünneren Mantel offen halten – das Rad wiegt nämlich 2 kg.